加氣混凝土設備的預加料部分是生產過程中的重要部分之一。 核前維護過程中的主要問題是:原始的預培養窯每輛車可以存儲7輛模具車,而兩個預熱窯可以回收利用。 一輛小車進入小車,兩輛小車進入窯爐之間的時間間隔大約為10分鐘,毛坯的產氣時間大部分控制在20分鐘左右。 在頂升過程中,前模車會因后車的撞擊而搖擺。 此時,體氣尚未完全排出,并且模具車的搖擺很容易引起分層,機體破壞和氣泡結構破壞,從而導致產品質量下降甚至浪費。 如果放慢速度,將無法滿足生產要求。 并且應該生產生產線。 生產周期應控制為每7分鐘澆鑄一次模具。 現有的兩個預熱窯不能滿足產氣時間的要求。

改造方案:

原始設計具有備用軌道。 其功能是修理模具車,并將其更換為第三座預熱窯進行生產,從而可以保證氣體產生時間和產量。 將備用軌道放入生產軌道,并在其上建造一個預熱窯。 在預養窯中增加了推拉小車,用于推拉模具車,形成模具車循環。

用家用電動機減速器代替原先升高的軌道上的牽引小車,增加變頻器,并提高模具車傳動的平穩性;

循環使用三個預熱窯,每個模具車的休息時間為20分鐘。 排氣后,插入下一個模具車,可以解決澆注后模具車晃動的問題,從而保證了產品質量。

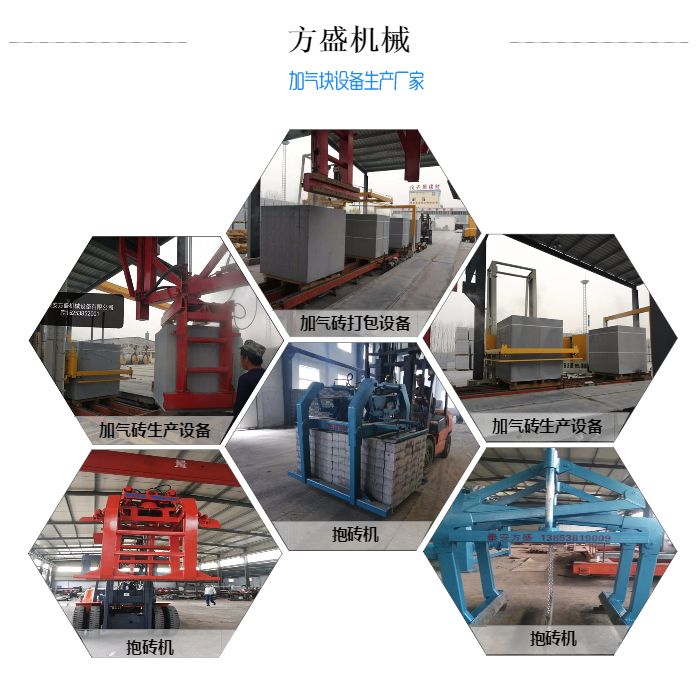

加氣混凝土設備生產線的設計中將有一個回車裝置。 一些客戶會感到困惑。 回車裝置有什么用? 不能安裝嗎? 小編將為您詳細介紹回油器在加氣混凝土設備生產中的重要性。 滑架返回裝置的主要功能是:從水壺中蒸出蒸汽后,載有充氣混凝土產品的小車將進入滑架返回軌道,并被顎板分開。 包裝完打包機后,蒸過的手推車將被回收再利用。 該單元的存在使整個生產線完全自動化,同時節省了生產時間和空間,這是非常重要的設計。加氣磚

加氣混凝土切割機工作原理: 加氣混凝土坯體連同底版放入翻轉臺后,向切割機方向移動至小滑臺,90度翻轉后由小滑臺將坯體移動到切割位置,先對坯體進行四面水平切割,在進行縱向切割。切割后的坯體再由小滑臺移動至翻轉臺,將坯體反方向90度反轉到反轉臺上。整個過程自動完成。

地面翻轉切割機的優點:

1、結構緊湊,容易操作,維修量小。

2、坯體的水平、垂直切割一次完成。

3、對坯體進行六面切割。制品精度可達到GB/T11969-1997。

4、可以滿足板材生產要求,制品精度可達GB15762-1995。

5、對廢料全部進行回收,不產生二次污染。

6、坯體不發生粘連。

7、橫切采用絲桿傳動,解決了原液壓傳動的不同步問題。

8、機械系統沒有限位和互鎖,可防止操作不當引起的設備事故。

9、具有快速更換鋼絲裝置。

10、無“shuang眼皮”及“崩邊”現象。